Люк-лаз ЛЛ-500

Люк-лаз ЛЛ-500 размещается в первом поясе резервуара и предназначен для внутреннего осмотра, ремонта или зачистки вертикального стального резервуара. Также через люк-лаз в резервуар доставляется оборудование, требующее монтажа, и извлекаются донные отложения при ручной зачистке.

Люк-лаз изготавливается в двух исполнениях: круглый и овальный. Он устанавливается на вертикальной стенке стального резервуара и приваривается к корпусу через усиливающую накладку.

По требованию заказчика люк-лаз может быть дополнительно укомплектован поворотным устройством. По устойчивости к воздействию климатических факторов внешней среды люк-лаз изготавливается в исполнении У и УХЛ категории размещения 1 по ГОСТ 15150-69.

Требования к люкам-лазам по ГОСТ 52910-2008

Для осмотра внутреннего пространства резервуара и его вентилирования (при очистке и ремонте) на стационарной крыше устанавливают не менее двух люков диаметром 500 мм.

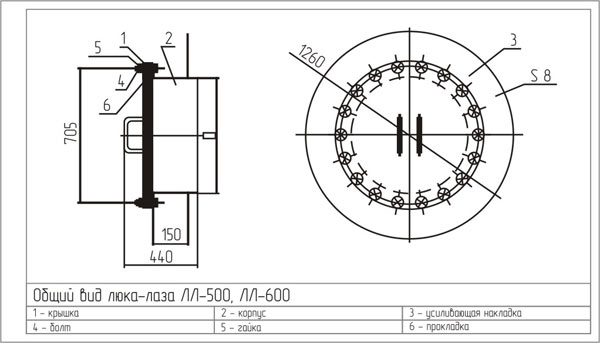

Общий вид люка-лаза ЛЛ-500, ЛЛ-600:

- крышка (фланец),

- корпус,

- усиливающая накладка,

- болт,

- гайка,

- прокладка.

Устройство:

Люк-лаз состоит из крышки 1, корпуса 2, стягиваемых через прокладку 6 болтами 4 с гайками 5, и усиливающей накладки 3, выгибаемой по радиусу резервуара и привариваемой при монтаже люка к резервуару.

Технические характеристики

| Параметры | Люк-лаз круглый ЛЛ |

| Условный проход DN, мм | 500 |

| Размеры овала BxL, мм | - |

| Габаритные размеры, мм, не более: | |

| диаметр наружный, D | 640 |

| длина L | - |

| ширина B | - |

| высота Н | 440 |

| Размеры усиливающей накладки, мм, не более | 1260 |

| Масса, кг, не более | 165 |

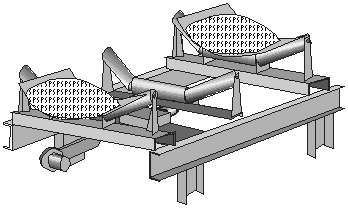

Экструдер ЭБО – 300(500)

Экструдер ЭБО-300 (500) предназначен для переработки подготовленной древесной массы (опилки) и иных отходов растительного происхождения (лузга, шелуха подсолнечника и других зерновых, солома, торф и т.д.) в топливные брикеты в виде непрерывной заготовки шестигранной или прямоугольной формы без использования связующих компонентов. Экструдер эксплуатируется автономно или в составе линии при наличии исходного продукта с величиной частиц от 1,0 мм до 8,0 мм, влажностью 6-10 % и обязательной системой регулируемой подачи сырья. При наличии более крупного и влажного исходного сырья необходимо его предварительное измельчение и сушка. Использование топливных брикетов возможно как в индивидуальных отопительных устройствах (домашних печах и каминах), так и в промышленных целях (для отопления пассажирских вагонов, а также в заводских котельных и ТЭЦ). Теплотворная способность брикетов близка к торфу, бурому углю и зависит от исходного сырья. Экструдер для брикетирования применяется на предприятиях лесной, деревообрабатывающей, зерноперерабатывающей промышленности, а также на различных предприятиях, имеющих древесные или растительные отходы.

Технические характеристики

|

Наименование параметра |

Единица измерения |

Величина |

|

1. Производительность экструдера, при влажности 6-10 %, плотности исходного сырья |

кг/ч |

|

|

2. Плотность брикета из: |

кг/м3 |

|

|

3. Температура перерабатываемого продукта в зоне прессования |

oС |

250-350 |

|

4. Установленная мощность, не более |

кВт |

30 |

|

5. Потребление электроэнергии за один час работы экструдера, не более |

кВт•ч |

25 |

|

6. Удельное потребление электроэнергии, не более |

кВт•ч/кг |

0,10 |

|

7. Габаритные размеры, не более: |

|

|

|

8. Занимаемая площадь (без торцеформирующего устройства), не более |

м2 |

1,15 |

|

9. Масса, не более |

кг |

900 |

Комплект поставки

В комплект поставки входят:

- Экструдер ЭБО-300 (500) - стоимость 85 000 грн., с НДС.

- Загрузочное устройство – стоимость 30 000 грн., с НДС.

- Торцеформирующее устройство - стоимость 12 000 грн., с НДС.

- Комплект запасных частей.

- Паспорт и инструкция по эксплуатации.

Характеристика брикета, полученного из шелухи подсолнечника

| Влага аналитическая, % | не более 8 |

| Зольность, сухое состояние, % | 4,0 |

| Выход летучих веществ, % | 70 |

| Теплота сгорания, сухое состояние, ккал/кг | 5200 |

Срок изготовления экструдера ЭБО-300 (500) - 30 дней с момента поступления предоплаты.

Стоимость комплекта на базе экструдера ЭБО – 300(500) – 127 000 грн. с НДС на условиях поставки EXW, г. Одесса.

Ориентировочный срок окупаемости линии из четырех экструдеров ЭБО-300 (500) –

6-8 месяцев.

Принимаем заявки с указанием количества, комплектности и рода исходного сырья.

Контактные телефоны: (067) 7656544.

Тележка к весоповерочному вагону

Тележка представляет собой рабочий эталон калиброванной массы, оборудованный двумя механизмами передвижения и предназначенный для поверки, испытаний и государственной метрологической аттестации вагонных весов совместно с установленными на ней рабочими эталонами массы из комплекта весоповерочного вагона типа 640 ВПВ.

Основные параметры и технические характеристики

| Масса тележки, кг: |

2000±2

|

| Максимальное количество образцовых гирь IV разряда массой |

2000 кг

|

| типа КГО-IV-2000, располагаемых на тележке, шт.: |

19

|

| Габаритные размеры тележки длина х ширина х высота, мм: |

1910х1970х585

|

| Ширина колеи, мм: |

1524

|

| Скорость передвижения тележки от собственного привода, м/мин |

25±2

|

| Напряжение питания, В: |

~380, 50 Гц

|

| Потребляемая мощность, не более, кВт: |

4,5

|

| Питание и управление перемещением по рельсам весоповерочной тележки осуществляется из шкафа управления, расположенного в кузове весоповерочного вагона, посредством гибких кабелей из состава вагона. | |

| Количество механизмов передвижения, шт.: |

2

|

| Привод механизма передвижения: |

электромеханический

|

| Тележка при необходимости может с помощью устройства жесткой сцепки (в комплект поставки не входит) перемещать весоповерочный вагон на расстояние, определяемое длиной кабеля, соединяющего ВПВ с постом электропитания. |

Комплектность

| Тележка самоходная весоповерочная, шт: | 1 |

| Кабель питания и управления с разъемом, комплект: | 1 |

| Кнопочный пост управления с кабелем и разъемом, комплект: | 1 |

| Эксплуатационная документация: | |

| - паспорт на тележку Вб4.054.903ПС, комплект: | 1 |

| - паспорт на редукторы цилиндрические двухступенчатые, комплект: | 1 |

Тележка электровесовая бункерная Т 105Т2 В

Т 105Т2 В -для взвешивания сыпучих материалов при загрузке бункера, транспортирования и выгрузки; с весовым контроллером и возможностью подключения ПК, принтера, дополнительного табло (RS232/485). Наличие механизма защиты от перегруза и ударов. Ширина колеи 750мм. Привод электромеханический. Емкость бункера 1 м3.

Тележка электровесовая бункерная ВИ 7432

ВИ 7432 - для взвешивания сыпучих материалов при загрузке бункера, транспортирования и выгрузки; с весовым контроллером и возможностью подключения ПК, принтера, дополнительного табло (RS232/485). Наличие механизма защиты от перегруза и ударов. Ширина колеи 1520мм, привод электромеханический, емкость бункера - 1,6 м3.

Электровагон-весы 7433 ЭВВ-40

Состав электровагон-весов

- Ходовая часть с механизмом передвижения из 2–х самоходных железнодорожных тележек и тормозной системой.

- Рама, два бункера с механизмами выгрузки, весоизмерительная двухканальная система (для обеспечения горячего резервирования) на весоизмерительных датчиках RTN 22t.

- Механизмы загрузки с электромеханическим приводом - 4 шт.

- Кабина машиниста с системой вентиляции, отопления и пылеочистки.

- Приспособление оперативной поверки - 4 шт.

- Система смазки.

- Радиомодем и промышленный компьютер (ПК), обеспечивающие распознавание бункеров, передачу информации в помещение управления печью.

Электровагон-весы обеспечивают

- прием рецепта загрузки

- распознавание и индикацию номеров стационарных бункеров, скиповой ямы, номера загрузочного бункера

- набор шихтовых материалов по рецепту в режиме дозирования (возможен набор из n–доз с коррекцией веса по последней дозе); дозы набираются с включением предварения и учетом падающего столба

- измерение в статике массы шихтовых материалов загруженного бункера

- выгрузка материалов при установке вагон - весов над скиповой ямой

- анимационная мнемосхема движения электровагон-весов на дисплее промышленного компьютера ПК

- отображение информации об измеренных значениях массы, работе весоизмерительной (двухканальной) системы, процессе загрузки, разгрузки, положении затворов, управлении движением, скоростью и работой механизмов из кабины машиниста

- обмен информацией по радиоканалу ПК вагон - весов с ПК помещения управления печью

Основные технические данные электровагон-весов

| Наибольший предел взвешивания (НПВ) одного бункера, т: | 20 |

| Наименьший предел взвешивания (НмПВ), одного бункера т: | 2 |

| Пределы допускаемой погрешности при взвешивании, кг: | ±20 |

| Вид отсчетного устройства: графический дисплей промышленного компьютера, индикаторы контроллеров | |

| Емкость одного бункера м3: | 10 |

| Ширина колеи, мм: | 1520 |

| Скорость передвижения, м/с: | 0,2-2,3 |

| Сигнализация превышения скорости. | |

| Габариты, мм, не более: |

16000(д), 3200(ш), 6050(в) |

| Максимальная потребляемая мощность, кВт, не более: | 120 |

| База, мм: | 10000 |

| Внешнее питающее напряжение, В: | сеть постоянного тока 220 |

| Внутреннее питающее напряжение, В: | переменное трехфазное ~380 |

| Привода передвижения электровагон - весами, механизмов загрузки (приводы вращения и подъема качающихся редукторов), механизмов разгрузки: | электромеханические с регулированием скорости с помощью частотных преобразователей. |

| Время открытия и закрытия бункеров, с не более: | 6 |

| Время подъема коробок, с, не более: | 3 |

| Режимы работы: автоматическое управление с ПК и ручной. | |

| все системы электровагон-весов имеют «горячее» резервирование. |

Устройство специальное для измерения усилия 4323 ПрМ20…2500

Комплектность:

- преобразователь RM комплектно с кабелем и клеммной коробкой –2 комплекта;

- измерительный микропроцессорный контроллер – 1 шт.

Технические характеристики

- Преобразование усилия на валках прокатных станов в унифицированный электрический сигнал постоянного тока.

- Преобразователи силы устройства – тензодатчики типа RM.

- Применяется в системах измерения и автоматического регулирования прокатных станов металлургических заводов.

- Выход на персональный компьютер (ПК) по интерфейсу RS232/485.

- Два канала преобразования усилия в выходной сигнал.

- Номинальные усилия датчиков RM, тс: 20, 50, 100, 200, 300, 500, 750, 1000, 1500, 2000, 2500.

- Выходной сигнал: (0-10) В или (4-20) мА с гальваническим разделением.

- Индикация и выдача выходного сигнала на каждый датчик, сумму и разность усилий на датчики.

- Предел допускаемой основной погрешности преобразования усилия по каждому каналу: ± 0,5% от номинального выходного сигнала.

- Диапазон преобразования: от 10 до 100% номинальной нагрузки датчика.

- Диапазон изменения выходного сигнала равен 0 - 10 В при измерении усилий на каждом датчике и суммы усилий на датчиках. Вариация выходного сигнала: не более ± 0,25% номинального выходного сигнала.

- Возможность установки нулевого сигнала устройства при нагружении датчика от 0 до 50 % номинальной нагрузки.

- Напряжение питания: ~220 В, 50 Гц.

- Потребляемая мощность, ВА: не более 20.

- Степень защиты оболочек: преобразователя силы – IP67; контроллера – обыкновенное по ГОСТ 12997.

- Гарантийный срок весов со дня ввода в эксплуатацию 18 месяцев, но не более 24 месяцев с момента отгрузки.

- Средний срок службы устройства не менее 10 лет.

- Условия эксплуатации:

- Преобразователя RM от +0 °С до + 70 °С;

- Весового контроллера от + 5 °С до +50 °С.

- Расстояние по кабелю от датчиков до помещения с измерительным контроллером, м: не более 50. При расстоянии более 50 м устанавливается дополнительное устройство, позволяющее передавать информацию на расстояние до 500 м

ВЕСОИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС КИ 7441

|

СПЕЦИАЛЬНОЕ ПРЕДЛОЖЕНИЕ ДЛЯ КОМБИНАТОВ ХЛЕБОПРОДУКТОВ И ХЛЕБОЗАВОДОВ

Весовой комплекс обеспечивает:

|

Технические характеристики:

| Класс точности весов по ГОСТ 29329: |

средний |

| Производительность комплекса, т/ч: |

2,5 |

| Наибольший предел взвешивания муки в весовом бункере, кг: |

50 |

| Наименьший предел взвешивания муки в весовом бункере, кг: |

5 |

| Дискретность отсчета и цена поверочного деления, г: |

50 |

| Погрешность определения массы муки, подаваемой в накопительный бункер: |

±0,1 % |

| Масса весового комплекса, не более, кг: |

400 |

| Источник питания комплекса: |

~220 В (-33+22 В), 50 Гц |

| Исполнение электрооборудования: |

общего назначения |

| Металлоконструкции выполняются из конструкционной стали | |

| Емкость накопительного бункера, не менее, кг: |

100 |

| Гарантийный срок весов со дня ввода в эксплуатацию: |

18 месяцев |

| Длина по кабелю от механической части комплекса до комплекта аппаратуры, не более, м: |

100 |

| Габариты рамы с бункерами: |

1780 мм(в), 1430мм(ш), 1330мм(д) |

|

Комплекс работает при температуре окружающего воздуха

|

от +0°С до + 50°С |

Комплектность:

|

Весовое устройство в составе:

|

1 шт. |

||||

| Персональный компьютер (ПК): |

1 шт. |

||||

| Плата АЦП: |

1 шт. |

||||

| Соединительные коробки и усилители: |

комплект |

||||

| Шкаф с аппаратурой управления, мм (300х400х400): |

1 шт. |

||||

| Кабель тензометрический: |

комплект |

||||

| Программное обеспечение комплекса: |

комплект |

||||

| Эксплуатационная документация: |

комплект

|

Весы конвейерные однороликовые ВЕ 7239

- Непрерывное взвешивание массы сыпучих и кусковых материалов в потоке, транспортируемых ленточным конвейером с жестким ставом, с производительностью от 5 до 5000т/ч в зонах класса В- I I а согласно ПУЭ.

- Весы встраиваются в конвейер без разрыва става с максимальным углом наклона конвейера не более 20°.

Весы обеспечивают:

- непрерывный и порционный режимы взвешивания; выходной сигнал уровня (0-5), (0-20) или (4-20) мА (по заказу) о мгновенной производи-тельности; дискретные выходные сигналы о достижении заданной массы порции, о минимальной и максимальной погонной нагрузке на ленте и др

- Выход на ЭВМ (RS232/485) и на печать результатов взвешивания

Ширина конвейерной ленты, мм

Ширина става, мм

Габаритные размеры весов, мм

Наибольшая линейная плотность взвешиваемого материала, кг/м

Длина

Ширина

Высота

500

650

800

1000

1200

1400

1600760

910

1150

1350

1600

1820

20501240

760

910

1150

1350

1600

1820

2050410

25, 32, 40, 50

25, 32, 40, 50, 63

32, 40, 50, 63, 80

32, 40, 50, 63, 80, 100

40, 50, 63, 80, 100, 125, 160,-200

80,100,125, 160, 200, 250, 320

125, 160, 200, 250, 320,400 - Наименьшая линейная плотность взвешиваемого материала: не более 20% от наибольшей линейной плотности

- Наименьший предел взвешивания: 0,1 массы взвешиваемой за час от наибольшей линейной плотности

- Пределы допускаемой погрешности весов: ± 1% измеряемой массы

- Физико-механические свойства материала: насыпная плотность от 0,5 до 3,5 т/м3, кусковатость от 0,5 до 70 мм; влажность не более 30%

- Напряжение питания: -220 В, 50 Гц

- Условия эксплуатации:

- механическое оборудование от – 30 °С до + 45 °С;

- весовой контроллер от – 10 °С до + 40°С

- скорость конвейерной ленты, м/с: от 0,5 до 6,3

- длина кабеля от весов до контроллера, м: не более 100

Услуги по желанию Заказчика

- Расширение функций и поставка дополнительного оборудования

- Поставка весов «под ключ». Гарантийное и после гарантийное обслуживание

- Шеф монтажные и пуско-наладочные работы

- Консультации и обучение персонала

Весы конвейерные двухроликовые ВЕ 7240

Особенность данных конвейерных весов - дополнительная поставка подъездных роликоопор (2 шт.) и 6-и роликов к ним с допускаемым эксцетриситетом не более 0,25 мм, что гарантирует необходимую погрешность взвешивания измеряемой массы, исключает при установке весов дополнительные работы по балансировке подъездный роликов конвейера, снижает затраты на обслуживание весов.

Состав весов

|

Устройство грузоприемное в сборе, состоящее из грузоприемной платформы на 4-х тензодатчиках, узлов ограничения продольных и поперечных перемещений, шт.

|

1 |

|

Датчик скорости, шт.:

|

1 |

|

Ролик, шт.:

|

12 |

|

Платформа весоповерочная, шт:

|

2 |

|

Роликоопоры подъездные,шт:

|

2 |

|

Шкаф управления с весовым контроллером, шт.:

|

1 |

|

Комплект эксплуатационной документации, комплект:

|

1 |

-

Весы встраиваются в конвейер с производительностью до 10000 т/ч без разрыва става с максимальным углом наклона конвейера не более 20°

-

Непрерывное взвешивание массы сыпучих и кусковых материалов в потоке, транспортируемых ленточным конвейером с жестким ставом

Весы обеспечивают

- Непрерывный и порционный режимы взвешивания

- Выходной сигнал уровня (0-5), (0-20) или (4-20) мА (по заказу) о мгновенной производительности

- Дискретные выходные сигналы о достижении заданной массы порции, о минимальной и максимальной погонной нагрузке на ленте и др.

- Выход на ЭВМ (RS232/422/485) и на печать результатов взвешивания

- Суммирующий счетчик долговременного учета, показывающий нарастающим итогом значение массы прошедшего через весы материала

- Суммирующий испытательный счетчик, предназначенный для юстировки и контроля весов.

- Счетчик учета массы порции - счетчик отгрузки

- Сохранение показаний счетчика и настроечных параметров при отключении питающего напряжения

- Полуавтоматическую установку нуля

- Пределы допускаемой погрешности взвешивания: ± 0,5% измеряемой массы

- Наименьшая линейная плотность взвешиваемого материала: не более 20% от наибольшей линейной плотности

- Наименьший предел взвешивания: 0,1 массы, взвешиваемой за 1 час при наибольшей линейной плотности

- Физико-механические свойства материала: насыпная плотность от 0,5 до 3,5 т/м3, кусковатость от 0,5 до 100 мм; влажность не более 30%

- Напряжение питания: -220 В, 50 Гц

- Ширина конвейерной ленты става, мм: 500, 650, 800, 1000, 1200, 1400, 1600

- Ширина става, мм: 760, 910, 1150, 1350, 1600, 1820, 2050

- Наибольшая линейная плотность взвешиваемого материала в кг/м приведена в таблице:

|

Лента |

500 мм |

650 мм |

800 мм |

1000 мм |

1200 мм |

1400 мм |

1600 мм |

|

кг/м |

25, 32, 40, 50 |

25, 32, 40, 50, 63 |

32, 40, 50, 63, 80 |

32, 40, 50, 63, 80, 100 |

40, 50, 63, 80, 100, 125, 160, 200 |

80, 100, 125, 160, 200, 250, 320 |

125, 160, 200, 250, 320, 400 |

- Длина весового участка 2м

- Условия эксплуатации: механическое оборудование от – 10 °С до + 45 °С

- Условия эксплуатации: весовой контроллер от – 10 °С до + 40°С

- Скорость конвейерной ленты, м/с: от 0,5 до 6,3.

- Длина кабеля от весов до контроллера, м: не более 100